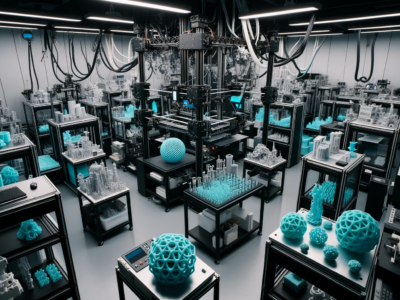

Berlin, 23.10.2023 – Das deutsche Unternehmen Ip M Innovationspartner Mittelstand lädt zu einem spannenden Netzwerktreffen im Rahmen des 3D3P-Netzwerks ein. Die Veranstaltung findet in Kooperation mit der Berliner Quantica GmbH statt und bietet eine einzigartige Gelegenheit, sich über innovative Verfahren zur Optimierung und Automatisierung der Nachbearbeitung von 3D-gedruckten Kunststoffbauteilen zu informieren.

3D3P ist ein internationales Netzwerk, das sich auf die Entwicklung fortschrittlicher Lösungen für die Postverarbeitung von 3D-gedruckten Bauteilen spezialisiert hat. Das Hauptziel dieses Netzwerks besteht darin, die Qualität und Effizienz von 3D-Druckverfahren zu steigern und innovative Lösungen für die Postverarbeitung zu schaffen. Dabei werden verschiedene Fachkompetenzen abgedeckt, von Prozesslogistik über Mechatronik bis hin zu Materialentwicklung und Qualitätssicherung.

Das Netzwerktreffen wird in den Räumlichkeiten der Quantica GmbH in Berlin stattfinden. Die Quantica GmbH ist ein Berliner Unternehmen, das sich auf Hochleistungs-Jetting-Systeme spezialisiert hat, die für anspruchsvolle Materialien entwickelt wurden. Ihr Fokus liegt auf der Entwicklung der nächsten Generation von Multimaterial-3D-Druckern, um funktionale Produkte herzustellen.

Während des Netzwerktreffens werden Fachexperten aus verschiedenen Bereichen, darunter Naturwissenschaftler, Ingenieure, Informatiker und Betriebswissenschaftler, zusammenkommen. Sie werden ihr umfassendes Fachwissen und ihre Erfahrungen in die Diskussion über innovative Postverarbeitungslösungen einbringen. Dies bietet eine einzigartige Gelegenheit zum Erfahrungsaustausch und zur Schließung von Forschungs- und Innovationslücken.

Das Event wird auch dazu dienen, die internationale Zusammenarbeit und die Stärkung der internationalen Wettbewerbsfähigkeit im Bereich der 3D-Drucktechnologie zu fördern.

Interessierte können sich bei Ip M Innovationspartner Mittelstand über weitere Details und die Anmeldung informieren.

Ip M und Quantica GmbH freuen sich auf eine inspirierende und informative Veranstaltung, die zur Weiterentwicklung der 3D-Drucktechnologie und ihrer Postverarbeitung beitragen wird.

Über Ip M Innovationspartner Mittelstand: Ip M ist ein interdisziplinäres Team, das sich darauf spezialisiert hat, den deutschen Mittelstand auf seinem Weg in die digitale Welt zu begleiten und ungewöhnliche Blickwinkel zu eröffnen. Das Unternehmen schließt die Lücken in Forschung und Innovation und schafft eine Plattform für den Austausch und die Entwicklung von innovativen Lösungen.

Über Quantica GmbH: Die Quantica GmbH ist ein Berliner Unternehmen, das Hochleistungs-Jetting-Systeme entwickelt und sich auf die Entwicklung von Multimaterial-3D-Druckern für funktionale Produkte spezialisiert hat.

Teilnehmer:

Additive Center B.V. – 3D-Druck und additive Fertigung

ADSOM GmbH – Brillenherstellung

Biocraftlab – Nachhaltige Materialien und Kunststoffverarbeitung

Fraunhofer-Institut für Graphische Datenverarbeitung IGD – Visual Computing und Computer Vision

KMS GmbH & Co. KG – Werkzeugbau, Prototypenwerkzeuge

Lean Plastics Technologies GmbH – Verarbeitung thermoplastischer Kunststoffe

Modernisierung-Sanierung-Ausbau GmbH (MSA) – Bauwirtschaft

Polymer Service GmbH Merseburg – Polymerwerkstoffe und Kunststofftechnik

Quantica GmbH – Hochleistungs-Jetting-Systeme

Relimetrics GmbH – Qualitätssicherung und Automatisierung in der Fertigungsindustrie

RWTH AACHEN UNIVERSITY – Baumanagement, Digitales Bauen und Robotik im Bauwesen

SciClus GmbH & Co. KG – Quantenchemie und Oberflächenbeeinflussung von Molekülen

Sculpman NV – Innovative Düsen für FDM 3D-Drucker

SKZ – KFE gGmbH – Kunststoffindustrie und verwandte Branchen

TEUFEL Prototypen GmbH – 3D-Druck und High-End-Finish

Technische Universität Braunschweig – Forschung im Bereich der additiven Fertigung und Design for Additive Manufacturing (DfAM)

Universität Rostock – Fluid- und mikrofluidtechnische Komponenten, additive Fertigungsverfahren